破解具身智能机器人旋转关节互连难题,德氪微发布无线EtherCAT模块

2026-02-09

10米/秒!全球最快人形机器人Bolt诞生

破解具身智能机器人旋转关节互连难题,德氪微发布无线EtherCAT模块

汉威科技深化具身智能传感布局,赋能机器人产业生态协同发展

企业AI进入智能体时代:YonSuite用本体+Skill让智能体真正上岗

央视《新闻联播》:“十四五”我国机器人产业实现跨越式发展

哈工大“血统”人形机器人来了!教授团队联合校友企业共创

人形机器人即将“大战”马年春晚

等风来,不如乘风起,中国显示产业的新起点

“深圳智造”锟铻®机器人助力香港医院完成高难度骨科手术

攻克物料搬运智能化“终极挑战”具身装卸到底藏着什么“黑科技”

物理AI 引爆机器人革命!NVIDIA 开源模型 + 全栈技术落地,全球伙伴亮出新一代智能机器

机器人“天团”再集结!2026海淀新春科技庙会来了

CES 2026 机器人板块聚焦具身智能,国产灵巧手 ZWHAND 技术突破成焦点

贺词指引新航向,“功夫模式”赋能人形机器人产业高质量进阶

全球首例,深圳实现机器人自主搭乘地铁配送货物

破解具身智能机器人旋转关节互连难题,德氪微发布无线EtherCAT模块

最后更新:2026-02-09 浏览:1088次

破解具身智能机器人旋转关节互连难题,德氪微发布无线EtherCAT模块

具身智能与人形机器人技术的发展,正在把产业讨论从“能动起来”推进到“能稳定交付”。

从CES等国际展会中Atlas等人形机器人的精彩示范不难看出,当机器人走出实验室、进入真实工况,真正拉开产业差距的,除了核心的算法与本体结构,还有那些不显眼却决定可靠性的工程细节——比如关节内部的旋转互连。

对于具身智能产品而言,关节既是运动单元,也是数据传输与供电的旋转通道:互连一旦不稳,常见的不是“完全不能用”,而是偶发、难复现的异常,排查与维护成本会随着运行时长迅速上升。

在人形机器人的典型架构中,分布着多个天然的“旋转互连节点”,行业里常被讨论的关键位置包括颈部、腰部、两只手腕、两侧髋关节,以及两侧上肢的关键旋转关节等。

这些位置共同的工程挑战在于:空间被严格约束,却需要把实时通信链路和供电一起可靠地穿过旋转界面。传统线束方案要面对扭转、拖链疲劳、连接器松动等风险;机械式电滑环虽然成熟,但在磨损、维护周期以及长期一致性方面仍是量产交付阶段必须认真权衡的变量。

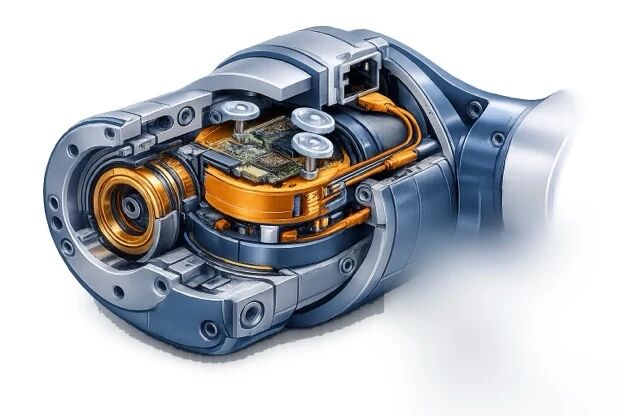

正是瞄准这一产业痛点,德氪微近期发布面向具身智能旋转关节场景的毫米波无线EtherCAT模块(SDKT1020-P020-FETN),以毫米波非接触旋转传输技术为核心,助力关节内部实现更高可靠、确定性的互连能力。

该模组基于德氪微自研毫米波无线连接芯片打造,配合全双工圆极化天线,在旋转界面实现非接触数据传输;同时将无线供电能力纳入同一旋转界面,形成“数据 + 供电”的一体化互连方式,支持

Ethernet/EtherCAT/CAN等链路的双向全双工实时传输,面向关节内部控制网络更易集成。其目标是减少关节内线束与旋转接触点,降低故障点密度与维护负担,让整机在更长生命周期内保持一致的链路表现。

从最新公开的产品特性看,这一模组在电源、集成形态与协议适配上更贴近关节工程使用习惯:电源侧采用12V-48V输入,并提供5V/3A输出,标准形态下无线供电最大可达 20W,可覆盖关节局部控制板与常见传感负载的供电需求;同时供电能力支持按结构与散热条件进行定制,最高可扩展至300W,为更高功率的关节负载或末端部件预留升级空间。

通信侧支持Ethernet/EtherCAT/CAN,速率覆盖10/100/1000Mbps,与机器人内部实时网络的接入路径更直接;在接口形态与结构按需定制的条件下,通信速率最高可支持3Gbps,为更高带宽的数据链路需求提供扩展空间。

具身智能的工程难点从来不是“指标写得漂亮”,而是旋转工况下的稳定与一致。围绕这一点,该模组产品给出了面向旋转场景的可靠性口径:误码率(BER)目标<10⁻¹²,工作温度覆盖-25℃~85℃,最大转速支持2000r/min,工作寿命>3年。

机械集成层面,模组采用小型化尺寸设计,适配机器人关节腔体的有限安装空间,同时支持结构与接口的定制化开发,可灵活匹配不同人形机器人在颈、腰、腕、髋等不同旋转节点的安装边界与走线要求。

随着具身智能机器人从技术展示走向规模化交付,关节内部的旋转互连需求已从基础的“能连上”,升级为高可靠、易维护、可量产的工程级要求。

德氪微此次发布的毫米波无线EtherCAT模块,精准瞄准产业“减少线束、降低维护、提升确定性互连能力”的核心诉求,通过毫米波非接触旋转传输技术,将数据与供电功能收敛至同一旋转界面,为具身智能关键关节场景提供模块化选项,助力整机在规模交付中获得更稳定的一致性互连体验。